Como a falta de manutenção preventiva, preditiva e correctiva pode levar ao colapso total

Por: Wladimir K. A. Magalhães – Engenheiro Electricista

“teimoso sofre duas vezes”

Provérbio popular

INTRODUÇÃO AO CASO

Em uma instalação industrial em Angola, um incidente real expôs gravemente os riscos da falta de manutenção eléctrica. Uma cobra conseguiu entrar em uma cabine de distribuição de 380 V aparentemente desprotegida e, ao tocar nos barramentos energizados, acabou electrocutada, provocando um curto-circuito de grande porte. O resultado foi o desligamento total do sistema eléctrico de toda a instalação, paralisando a produção e gerando prejuízos imediatos. Embora pareça inusitado, acidentes envolvendo animais em painéis eléctricos não são raros – em 2022, por exemplo, uma única cobra causou um apagão que afectou cerca de 10 mil residências no Japão¹. Esse episódio ilustra de forma dramática as consequências de se negligenciar a manutenção e a inspecção das instalações eléctricas de baixa tensão.

Infelizmente, a história não termina no susto inicial. Após a remoção do animal e religamento da energia, muitas empresas retornam à operação normal sem investigar ou corrigir as causas subjacentes que permitiram a entrada da cobra – seja a falta de vedação de painéis, acúmulo de sujeira ou ausência de inspecções de rotina. Com isso, permanece o risco de novos incidentes similares ou ainda piores. É o caso do ditado “teimoso sofre duas vezes”: a teimosia (ou negligência) em adiar a manutenção faz com que o gestor sofra de novo mais adiante, em dobro. Falhas que não são devidamente tratadas tendem a se repetir; soluções improvisadas viram fonte de custos recorrentes e problemas ampliados. Conforme observado em artigo técnico da WMKA Engenharia, problemas eléctricos frequentemente são “diagnosticados e corrigidos de forma inadequada, levando a custos recorrentes elevados e potencialmente a novos riscos”². Insistir em não fazer a manutenção preventiva hoje significa arcar com prejuízos maiores amanhã. Nos próximos capítulos, discutiremos os sinais de abandono, as consequências da falta de manutenção, os requisitos normativos aplicáveis – de ISO 9001 a NR-10, de RTIEBT às portarias angolanas –, as responsabilidades legais dos gestores e, por fim, a importância da manutenção preventiva e correctiva para evitar que eventos como o aqui relatado se repitam.

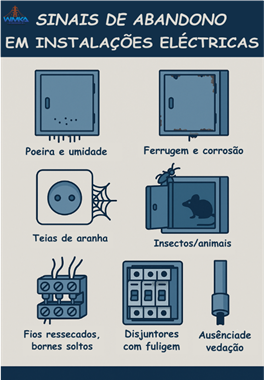

SINAIS DE ABANDONO NAS INSTALAÇÕES ELÉCTRICAS

Antes que uma cobra ou outro evento catastrófico exponha a fragilidade do sistema, uma instalação costuma dar sinais claros de abandono e falta de manutenção. Gestores e equipas de operação devem estar atentos a esses sinais de alerta nos quadros e painéis de baixa tensão:

- Acúmulo de poeira, detritos e umidade: o excesso de sujeira e a presença de água ou oleosidade dentro de painéis eléctricos indicam ausência de limpezas periódicas. Poeira e umidade são combinações perigosas, pois facilitam fuga de corrente, curtos-circuitos e corrosão de componentes. Insectos mortos, ninhos de pássaros ou vestígios de roedores, lagartos ou cobras dentro de quadros são evidências contundentes de que aberturas permanecem desprotegidas e de que não há inspecções rotineiras.

- Corrosão e degradação de componentes: estruturas metálicas enferrujadas, bornes e barramentos oxidados, pintura descascando, isolamento de cabos ressecado ou rachado – tudo isso reflecte longa exposição sem manutenção. A norma ABNT NBR 5410 recomenda verificar periodicamente o estado geral dos painéis quanto à fixação mecânica, integridade, pintura e corrosão, bem como inspeccionar isolamentos de cabos e conexões em busca de fissuras ou superaquecimento³. Esses aspectos fazem parte de uma boa manutenção preventiva e, quando ignorados, denunciam abandono.

- Aquecimento excessivo e odores de queimado: pontos de conexão soltos ou oxidados tendem a aquecer sob carga. Quente ao toque ou cheiro de plástico queimado próximo a quadros eléctricos são sintomas de falha iminente. A falta de reaperto periódico de conexões é uma das causas mais comuns de sobreaquecimento em barramentos e cabos. Sem manutenção, pequenos pontos quentes podem evoluir para incêndios ou queima de equipamentos. Inspecções termográficas (com câmeras infravermelhas) fazem parte das boas práticas de manutenção justamente para detectar esses focos antes que saiam do controle.

- Disjuntores desarmando com frequência ou equipamentos falhando: actuações frequentes de protecções eléctricas (disjuntores, fusíveis) ou queima repetida de componentes electrónicos podem indicar sobrecarga, curto intermitente ou isolação comprometida. Em instalações abandonadas, é comum encontrar disjuntores com sinais de disparos anteriores (alavancas com marcas de fuligem) e ninguém investigou a causa raiz. Igualmente, relés de protecção podem estar descalibrados ou fora dos parâmetros de fábrica, já que a manutenção preventiva inclui testes e calibração periódica de dispositivos de protecção – algo raramente feito em instalações negligenciadas.

- Ausência de documentação e responsáveis técnicos: a desorganização administrativa também é um sinal. Quando não se encontra o diagrama unifilar actualizado, registos de manutenções anteriores ou relatórios de inspecções eléctricas, evidencia-se que a instalação opera no improviso. Ademais, a falta de um técnico responsável identificado (engenheiro ou técnico legalmente habilitado) sugere descumprimento das normas regulamentares – no caso de Angola, o Decreto 39/04 exige um “Técnico Responsável” habilitado para cada instalação eléctrica11. Gestores que não possuem profissionais acompanhando e inspeccionando regularmente suas redes eléctricas acabam deixando passar os sinais físicos de deterioração listados acima.

Uma instalação “gritando” por socorro mostra sujeira, corrosão, aquecimento e desligamentos frequentes. Esses sintomas de abandono servem como alerta para agir antes que aconteça um colapso total ou um acidente grave. No caso em questão, provavelmente já havia indicadores de problemas – talvez pequenas entradas abertas na cabine, peças enferrujadas ou disjuntores actuando sem motivo aparente – que, se tivessem sido corrigidos a tempo, poderiam ter impedido a intrusão da cobra e o apagão consequente. Identificar esses sinais e executar acções correctivas rápidas é fundamental para não “sofrer duas vezes” com a mesma falha.

CONSEQUÊNCIAS DA FALTA DE MANUTENÇÃO ELÉCTRICA

As consequências da negligência na manutenção eléctrica podem se manifestar de várias formas, todas elas indesejáveis. No curto prazo, como cenário, a primeira consequência costuma ser a interrupção abrupta da energia. Em um ambiente industrial, um desligamento total representa horas de produção perdida, máquinas paradas, perdas de lotes de produtos em processo e possivelmente danos a equipamentos sensíveis. O caso da cobra ilustra bem isso: além do custo para consertar a cabine danificada, houve prejuízo pela paralisação não programada. Estudos de confiabilidade mostram que paradas não planejadas custam várias vezes mais caro que manutenções preventivas regulares, pois envolvem emergência, horas extras e perdas operacionais.

Outro impacto imediato é o dano aos equipamentos eléctricos e electrónicos. Curto-circuitos de grande magnitude, como o causado pelo animal, submetem painéis a correntes muito acima do normal, podendo destruir disjuntores, barramentos e alimentadores em segundos. Mesmo quando o dano não é catastrófico, a sobrecarga térmica enfraquece componentes – um cabo que superaqueceu numa falta pode não falhar na hora, mas sua vida útil foi drasticamente reduzida. Assim, a falta de manutenção tende a encurtar a longevidade de todo o sistema eléctrico: conexões frouxas, filtros sujos, ventilação obstruída levam motores a queimar prematuramente, transformadores a aquecer além do nominal e assim por diante. São custos “invisíveis” que vão se acumulando até culminar em uma pane.

Mais grave ainda, a segurança de pessoas fica em risco quando a manutenção é negligenciada. A electrocussão da cobra, ainda que peculiar, chama a atenção para um fato: poderia ter sido um electricista ou outro funcionário sofrendo o choque. Isolamentos danificados, painéis sem aterramento adequado ou sem dispositivos DR (diferencial-residual) podem levar um simples contacto acidental a se tornar um acidente fatal por choque eléctrico. Estatísticas apontam que a falta de manutenção adequada dos equipamentos eléctricos é uma das principais causas de acidentes de trabalho envolvendo electricidade⁴. Além disso, a sujeira e as falhas nos sistemas de protecção elevam o risco de incêndios de origem eléctrica. Inclusive, estima-se que 75% dos incêndios em edificações tenham origem em falhas eléctricas, de acordo com a Associação Brasileira de Conscientização dos Perigos da Electricidade (dado que se reflecte também em Angola)⁵. Ou seja, três em cada quatro incêndios poderiam ser evitados com instalações eléctricas bem projectadas e mantidas. No caso de uma indústria, um incêndio eléctrico pode significar perda de activos milionários, interrupção prolongada e até tragédias humanas.

Há também consequências legais e financeiras significativas. Equipamentos de segurança inoperantes ou instalações fora dos padrões podem levar à actuação por órgãos fiscalizadores. Seguradoras podem se recusar a cobrir sinistros se constatado que a manutenção estava em dia e normas não foram seguidas. As normas técnicas e regulamentadoras existem para prevenir exactamente esses cenários de caos; ignorá-las implica responsabilidade por omissão. No Brasil, por exemplo, a legislação trabalhista estabelece que a empresa é responsável por oferecer segurança aos funcionários – se ocorrer um acidente por falha eléctrica e ficar provado que normas de segurança não foram seguidas pela empresa, a culpa recai sobre o empregador⁴. Em Angola não é diferente: a Lei Geral de Electricidade e os decretos sectoriais impõem a concessionária e aos proprietários do sistema o dever de zelar pela operação segura e confiável da instalação12 13. Assim, um gestor que escolhe adiar a manutenção preventiva está, na prática, assumindo o risco de acidentes e passivos legais. Em última instância, a economia aparente obtida com a não manutenção transforma-se em um gasto muito maior depois – seja em reparos emergenciais, multas ou indemnizações. “Teimoso sofre duas vezes” porque paga o dobro: primeiro quando o sistema falha violentamente, e depois quando precisa refazer aquilo que deveria ter sido feito correctamente desde o início.

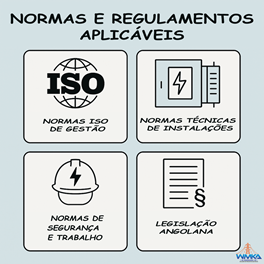

NORMAS E REGULAMENTOS APLICÁVEIS

Fica evidente que a manutenção eléctrica não é apenas uma boa prática – é uma obrigação estabelecida em normas técnicas e regulamentos legais. Diversos instrumentos normativos, internacionais e nacionais, convergem na mensagem de que negligenciar a integridade das instalações eléctricas é inaceitável. Vejamos os principais:

Normas ISO de Gestão: No âmbito de sistemas de gestão, a ISO 9001:2015 (gestão da qualidade) estabelece a necessidade de manter a infra-estrutura adequada para a operação dos processos. Isso inclui as instalações eléctricas de uma empresa: a norma explicita que a organização deve “determinar, prover e manter a infra-estrutura necessária” para assegurar a conformidade de produtos e serviços⁶. Ou seja, dentro de um sistema de qualidade, a manutenção preventiva passa a ser requisito para não comprometer o resultado. De forma complementar, a família ISO 55000 de gestão de activos reforça uma abordagem sistemática para preservação de equipamentos. A aplicação dos princípios da ISO 55000 conduz a uma cultura de manutenção proactiva e baseada em risco, com benefícios directos: maior confiabilidade dos activos, redução de paradas não planejadas e melhora do desempenho organizacional⁷. Essas normas de gestão trazem o respaldo executivo: manutenção não é despesa, e sim investimento na continuidade do negócio com qualidade.

Normas Técnicas de Instalações: No tocante às normas especificamente eléctricas, a ABNT NBR 5410:2004 (norma brasileira para instalações de baixa tensão, adoptada amplamente em países lusófonos) fornece directrizes detalhadas para projecto, execução e manutenção das instalações eléctricas. Ela orienta, por exemplo, que a periodicidade da manutenção seja adequada à criticidade de cada instalação, recomendando intervalos menores de inspecção para sistemas mais complexos, de maior importância ou sujeitos a ambientes agressivos³. Também define critérios de verificação para condutores, painéis, componentes e dispositivos de protecção durante as manutenções, conforme já mencionado. Embora seja uma norma brasileira, a NBR 5410 serve de referência técnica em Angola na ausência de regulamentação local equivalente, juntamente com as Regras Técnicas das Instalações Eléctricas de Baixa Tensão (RTIEBT) vigentes em Portugal. O RTIEBT, aprovado originalmente pelo Decreto-Lei Português 226/2005, estabelece requisitos técnicos minuciosos para instalações de baixa tensão, influenciando regulamentos angolanos posteriores. Em Angola, de facto, o Decreto 40/04 aprovou o Regulamento de Licenciamento de Instalações Eléctricas de Utilização12, incorporando em grande parte esses preceitos técnicos de segurança. Em suma, as boas práticas de engenharia já estão documentadas – cabe aos responsáveis segui-las.

Normas de Segurança e Trabalho: Do ponto de vista de segurança do trabalho, destaca-se a NR-10 (Norma Regulamentadora n.º 10 do Brasil), que versa sobre segurança em instalações e serviços em electricidade. A NR-10 exige inspecções e manutenções periódicas por profissionais qualificados, precisamente para garantir a conformidade com as medidas de segurança eléctrica⁸. Pontos-chave dessa norma incluem a necessidade de esquemas unifilares actualizados, identificação de circuitos, sinalização de áreas de risco, uso de equipamentos de protecção individual e colectiva, e treinamento específico dos trabalhadores. Embora seja uma legislação brasileira, seus princípios são universais e inspiram práticas em países vizinhos; basicamente, se algo similar não for seguido em Angola, os riscos serão os mesmos. Citando três causas comuns de acidentes elencadas pela NR-10: falta de manutenção adequada, negligência no uso de EPI e falta de treinamento⁴ – note que a manutenção vem em primeiro lugar. Também relevante, a norma americana NFPA 70E (Standard for Electrical Safety in the Workplace) sublinha que a condição de manutenção dos equipamentos é parte integrante da segurança eléctrica. Não adianta implementar procedimentos de trabalho seguro se os equipamentos não estiverem confiáveis – o NFPA 70E literalmente especifica que a manutenção apropriada deve ser considerada dentro do programa de segurança eléctrica da empresa⁹. Essa norma, junto com a NFPA 70B (guia de manutenção eléctrica), influenciou os padrões internacionais ao mostrar que a falta de manutenção amplifica o risco de arco eléctrico, choques e explosões.

Legislação Angolana: Especificamente, há um conjunto de leis e decretos que tratam da responsabilidade pela operação segura das instalações eléctricas. A Lei Geral de Electricidade (Lei n.º 14-A/96) estabelece os princípios para o sector eléctrico, incluindo a segurança no fornecimento e utilização de energia13. Derivados dela, vieram decretos como o Decreto n.º 27/01 (Regulamento de Fornecimento de Energia Eléctrica)¹¹, que define obrigações dos fornecedores e consumidores para o fornecimento regular de energia sem prejuízo da segurança, e o já citado Decreto n.º 40/04 (Licenciamento de Instalações Eléctricas de Utilização)12, que tornou obrigatório o licenciamento das instalações eléctricas particulares, condicionando a emissão de licença à conformidade com requisitos técnicos e vistoria prévia da instalação. Além disso, o Decreto n.º 39/04 instituiu o Estatuto do Técnico Responsável por Instalações Eléctricas11, obrigando empresas e instituições a contratarem profissionais habilitados para assumir a responsabilidade técnica pelas suas instalações eléctricas. Esse técnico, entre outras atribuições, deve zelar pela manutenção e operação segura das redes eléctricas sob seus cuidados – sua existência no quadro da empresa já seria um indicativo de comprometimento com a manutenção. Por fim, normas regulamentares locais (como possíveis normativos da entidade reguladora de energia angolana) podem detalhar exigências adicionais, mas o recado geral é claro: os gestores são legalmente obrigados a manter as instalações em condições seguras, sob pena de sanções. Ignorar a manutenção não é apenas imprudência técnica, é violação da lei.

| Categoria | Norma / Regulamento | Âmbito / Finalidade |

| Gestão de Qualidade | ISO 9001:2015 | Exige manutenção da infra-estrutura para garantir a conformidade dos processos. |

| Gestão de Activos | ISO 55000 (família) | Promove práticas sistemáticas de gestão e manutenção de activos físicos. |

| Instalações Eléctricas (BT) | ABNT NBR 5410:2004 | Normas de projecto, execução e manutenção de instalações de baixa tensão. |

| Instalações Eléctricas (BT) | RTIEBT (Portugal) | Complementa a NBR 5410; adoptado como referência em Angola. |

| Licenciamento Técnico | Decreto n.º 40/04 (Angola) | Regula o licenciamento de instalações eléctricas de utilização. |

| Responsabilidade Técnica | Decreto n.º 39/04 (Angola) | Exige Técnico Responsável habilitado por cada instalação. |

| Segurança do Trabalho | NR-10 (Brasil) | Define regras de segurança em instalações e serviços em electricidade. |

| Segurança Eléctrica (EUA) | NFPA 70E / NFPA 70B | Normas de segurança e manutenção eléctrica no ambiente de trabalho. |

| Regulação de Fornecimento | Decreto n.º 27/01 (Angola) | Estabelece regras para fornecimento regular e seguro de energia eléctrica. |

| Regulação Geral | Lei n.º 14-A/96 e Lei n.º 27/15 (Angola) | Define os princípios do sector eléctrico angolano, incluindo deveres de segurança. |

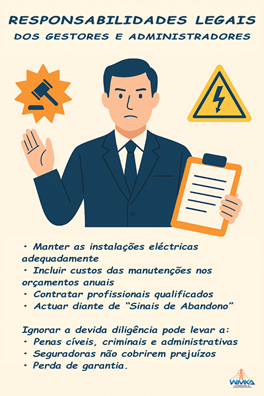

RESPONSABILIDADES LEGAIS DOS GESTORES E ADMINISTRADORES

Diante de todo o exposto, fica evidente que a alta administração das empresas detém a responsabilidade legal e moral de garantir a manutenção adequada das instalações eléctricas. Não se trata apenas de uma questão técnica delegável ao departamento de engenharia – os directores, gestores de manutenção e administradores respondem pelas consequências em caso de omissão. As leis angolanas, assim como as brasileiras, podem imputar culpa ao empregador/gestor em caso de acidente ocasionado por negligência. Conforme mencionado, a legislação trabalhista brasileira prevê que a empresa tem o dever de fornecer segurança aos funcionários; se normas como a NR-10 forem ignoradas e isso contribuir para um acidente, a culpa empresarial fica configurada⁴. Em Angola, embora a estrutura legal seja diferente, aplica-se o mesmo princípio de due diligence: espera-se que o dono ou gestor da instalação tome todas as medidas razoáveis para prevenir acidentes eléctricos. O não cumprimento dessa diligência – por exemplo, deixar de realizar inspecções periódicas ou adiar consertos críticos – pode levar a acusações de negligência grave.

Vale lembrar que, no caso de um sinistro grave (um incêndio ou fatalidade por choque), as autoridades farão perícias e investigações. Se ficar comprovado que a causa foi uma falha eléctrica previsível e que nenhuma acção de manutenção preventiva havia sido tomada, a posição da gestão se complica. A responsabilidade pode recair tanto na esfera cível (indemnizações por danos materiais e morais) quanto na criminal (em casos de morte, pode configurar até homicídio culposo, dependendo da jurisdição). No mínimo, haverá penalidades administrativas: em Angola, o não cumprimento dos regulamentos eléctricos e de segurança pode resultar em multas, perda de licenciamento da instalação e outras sanções legais (conforme previsto no Decreto 27/01 e no Decreto 40/04)10 12. Além disso, seguradoras costumam investigar se a manutenção estava em dia antes de pagar por prejuízos – gestores imprudentes arriscam ficar sem cobertura de seguro exactamente quando mais precisam, aumentando ainda mais o prejuízo.

Para os administradores e tomadores de decisão, o recado é claro: zelar pela manutenção eléctrica não é opcional, é parte do seu dever de gestão responsável. Significa incluir nos orçamentos anuais as verbas para inspecções e reparos, contratar profissionais qualificados (electricistas, técnicos ou empresas especializadas) e fomentar uma cultura interna de segurança. Implica também acompanhar relatórios de manutenção – ou ao menos cobrar que eles existam – e tomar providências perante os “sinais de abandono” discutidos no capítulo anterior. Muitas vezes, a alta direcção só toma ciência do estado precário de suas instalações após um grande acidente (quando recebe um dossiê do ocorrido). Contudo, a boa governança exige proatividade: relatórios periódicos de compliance em manutenção, auditorias internas e externas (como as de ISO 9001) e actualização constante quanto às normas (NR-10, NBR 5410, etc.). Ignorar essas responsabilidades pode configurar imperícia ou negligência da administração, algo que nenhum gestor quer em seu currículo. Em contrapartida, ao cumprir com zelo as obrigações de manutenção, os gestores protegem não apenas vidas e património alheio, mas também a sustentabilidade do negócio e sua própria reputação profissional. Afinal, um grave acidente eléctrico num empreendimento pode manchar a imagem da empresa e de seus dirigentes perante o mercado e a sociedade.

Os gestores devem actuar como guardiões da segurança eléctrica dentro de suas organizações. Isso envolve conhecimento básico das necessidades de manutenção, apoiar financeiramente as iniciativas preventivas e exigir que as normas legais sejam seguidas. Caso não tenha expertise interna, o administrador tem a responsabilidade de buscar consultoria externa. Em Angola, por exemplo, há empresas especializadas, a WMKA Engenharia que oferecem serviços de manutenção, laudos e assessoria normativa – uma maneira eficaz de transferir a especialistas a tarefa de identificar e mitigar riscos antes que estes se convertam em desastre. A responsabilidade legal pode até ser compartilhada, mas nunca terceirizada por completo: no fim do dia, caberá ao gestor provar que fez tudo ao seu alcance para evitar “o pior”. Não fazer nada certamente não será uma defesa aceitável.

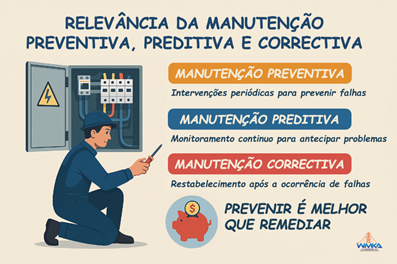

RELEVÂNCIA DA MANUTENÇÃO PREVENTIVA, PREDITIVA E CORRECTIVA

Depois de analisar causas, consequências e exigências normativas, reforçamos a importância prática de se adoptar tanto a manutenção preventiva, preditiva quanto a manutenção correctiva de forma planejada e profissional. Prevenir é melhor (e mais barato) do que remediar – esse ditado resume bem a ideia. A campanha da WMKA Engenharia destaca: “Prevenção é economia – manutenções eléctricas são como check-ups de saúde: evitam grandes problemas antes que eles aconteçam.”⁵. Ou seja, a manutenção preventiva actua exactamente como um exame médico de rotina em um sistema eléctrico: identifica componentes “doentes” ou fracos e permite tratá-los antes que evoluam para uma pane séria. Realizar uma preventiva equivale a trocar aquele cabo já envelhecido antes que ele arrebente, reapertar as conexões antes que sobreaquecem, limpar os painéis antes que a poeira cause curto – intervenções relativamente simples e de baixo custo que evitam falhas muito mais onerosas depois.

Manutenção Preventiva consiste em acções planeadas e periódicas, como inspecções, testes, ajustes e substituição de peças sob desgaste, seguindo um cronograma. No contexto eléctrico, isso inclui actividades como: termografia em barramentos (preditiva), ensaios de relés e disjuntores, medição de isolação de cabos, verificação de sistema de aterramento e calibração de equipamentos de protecção. O objectivo é antecipar falhas – consertar o que está fora do normal antes que provoque uma parada não programada. Empresas que adoptam planos de manutenção preventiva desfrutam de benefícios concretos: redução de custos emergenciais (evita gastos repentinos com consertos de urgência), aumento da vida útil dos activos (componentes bem cuidados duram mais) e confiabilidade operacional. Estudos indicam que cada dólar investido em manutenção preventiva pode economizar vários dólares em reparos e perdas de produção. Na nossa história, por exemplo, inspecções regulares poderiam ter detectado brechas na cabine ou desgaste em vedações, e a simples instalação de telas anti-intrusão ou uma vedação adequada teria evitado a entrada da cobra – um custo ínfimo frente ao prejuízo do apagão que se seguiu.

Por sua vez, a Manutenção Correctiva tem o papel de restaurar o sistema rapidamente após uma falha, garantindo o retorno seguro à operação. É inevitável que, mesmo com todas as prevenções, eventualmente ocorram falhas (afinal, nenhum sistema é 100% à prova de defeitos ou eventos externos). Nesses momentos, é crucial ter procedimentos e contractos alinhados para uma resposta ágil: equipes de plantão, peças de reposição em estoque e planos de contingência. A manutenção correctiva não planejada (emergencial) costuma ser a mais custosa, mas quando inserida dentro de um plano de manutenção correctiva planeada pode ser optimizada. Por exemplo, saber quais peças sobressalentes manter no armazém faz parte do plano de manutenção – isso diminui o tempo de parada quando algo quebra. Além disso, após executar uma acção correctiva, deve-se realizar uma análise da causa raiz da falha e alimentar o plano de preventiva com essa informação, evitando reincidências. No contexto do caso real: a correctiva emergencial restaurou a energia após a remoção da cobra e substituição de fusíveis queimados, mas se não houver uma acção preventiva subsequente (fechamento de aberturas na cabine, etc.), a falha pode se repetir. Logo, a correctiva e a preventiva são dois lados da mesma moeda de gestão da manutenção – uma lida com o agora, a outra com o futuro.

Do ponto de vista gerencial, implementar um Programa de Manutenção Planeada que englobe preventiva, preditiva e correctiva traz retornos significativos. Entre os principais: melhoria da confiabilidade eléctrica, redução de tempos de inactividade, cumprimento das exigências legais e normativas (evitando multas) e aumento da segurança para colaboradores e instalações. Conforme divulgado na campanha Prevenção é Economia, os benefícios incluem economia de custos, maior vida útil dos equipamentos, conformidade legal e prevenção de acidentes⁵. É um investimento que se paga. Além disso, alinha-se com sistemas de gestão modernos – empresas certificadas em ISO 55001, por exemplo, demonstram a stakeholders que gerenciam seus activos (incluindo instalações eléctricas) de forma optimizada e responsável, o que pode ser um diferencial competitivo. Para uma indústria angolana que busca excelência, seguir esses preceitos de manutenção significa operar no estado da arte.

Outro ponto relevante é a contratação de serviços especializados de manutenção. Muitas organizações, especialmente de médio e pequeno porte, não dispõem de equipes internas suficientemente treinadas ou equipadas para realizar todas as tarefas de manutenção eléctrica avançada (como testes de injecção secundária em relés, medições termográficas, etc.). Nesse caso, recorrer a WMKA Engenharia é uma decisão inteligente. A empresa oferece planos de manutenção sob medida, com visitas técnicas regulares, relatórios detalhados das inspecções (facilitando para o gestor acompanhar a “saúde” do sistema) e recomendações de melhorias. Também auxiliam na adequação normativa, apontando não conformidades com NBR 5410, NR-10, RTIEBT e outros padrões, antes que isso se torne um problema em auditorias ou inspecções governamentais. Em outras palavras, terceirizar a manutenção eléctrica para especialistas confiáveis permite ao gestor “dormir tranquilo”, sabendo que diminuiu drasticamente as chances de surpresas desagradáveis.

É importante reforçar a mentalidade de melhoria contínua. Manutenção não é algo que se faz uma vez e pronto – é um ciclo contínuo de monitoramento, acção e verificação. Grandes empresas de classe mundial têm a manutenção como parte de sua cultura organizacional; em vez de encararem como um custo, encaram como ferramenta de lucro, pois sabem que equipamento parado é que gera prejuízo. Adoptar essa visão em Angola, no contexto actual de desenvolvimento industrial, é fundamental. Quem aprende com o erro dos outros não precisa passar pelo mesmo sofrimento duas vezes. E quem já passou por um susto (como a queda de energia causada pela cobra) deve encarar isso como lição e oportunidade de melhoria. Implementar um programa robusto de manutenção após o incidente é transformar uma experiência negativa em prevenção de futuras ocorrências – é evitar sofrer pela segunda vez.

CONSIDERAÇÕES FINAIS

A narrativa do “teimoso que sofre duas vezes” oferece uma lição clara: negligenciar a manutenção eléctrica é caminhar rumo a falhas repetidas e prejuízos cada vez maiores. Vimos como a falta de cuidados básicos permitiu um evento inusitado (uma cobra entrar na cabine) desencadear um colapso eléctrico total. Esse caso real serve como alerta para gestores, engenheiros e tomadores de decisão em qualquer instalação eléctrica de baixa tensão – seja industrial, comercial ou residencial: não esperar o pior acontecer para então tomar providências. Os sinais de alerta geralmente estão presentes, as normas e recomendações estão acessíveis, e as soluções preventivas estão ao nosso alcance técnico e financeiro. Portanto, a atitude proactiva em relação à manutenção não é apenas desejável, é imperativa.

Do ponto de vista gerencial, investir em manutenção eléctrica é investir em confiabilidade, segurança e economia. Os argumentos se reforçam mutuamente: reduz-se o tempo de inactividade e aumenta-se a produtividade (ganhos financeiros directos), previnem-se acidentes de trabalho e danos ao património (evitando perdas humanas e materiais incalculáveis) e cumpre-se a legislação, protegendo a empresa de multas e acções judiciais. Em suma, manutenção bem feita salva vidas, preserva equipamentos e poupa dinheiro – um verdadeiro ganha-ganha. Por outro lado, ignorar a manutenção cria um ciclo vicioso de apagões, consertos de emergência e riscos latentes que podem culminar em tragédia. Nenhum gestor deseja ficar marcado por um incêndio devastador ou pela morte de um colaborador, especialmente sabendo que poderia ter evitado com medidas preventivas simples.

A boa notícia é que há profissionais e empresas prontas para auxiliar nesse desafio. A WMKA Engenharia, oferece em Angola soluções completas em manutenção eléctrica preventiva e correctiva, diagnósticos (termografia, inspecções normativas), consultoria em conformidade com normas (ISO, NR-10, RTIEBT, etc.) e upgrades em instalações envelhecidas. Contar com esse tipo de parceria técnica permite que a empresa foque em seu core business enquanto garante que especialistas cuidem da “saúde” do seu sistema eléctrico. Assim como fazemos revisões periódicas em veículos para evitar panes, as instalações eléctricas requerem um plano de manutenção contínuo – e a WMKA Engenharia se propõe a elaborar e executar esse plano com excelência.

Fica, portanto, a chamada à acção: não seja teimoso a ponto de pagar duas, três vezes pelo mesmo erro. Se tu és gestor ou responsável por instalações eléctricas, inicie agora uma mudança positiva. Faça um diagnóstico da situação actual de seus painéis e redes – identifique pontos críticos. Implemente um cronograma de manutenção (mensal, trimestral, semestral ou anual, conforme a necessidade) abrangendo inspecções, testes e serviços preventivos. Capacite sua equipa ou contrate serviços especializados para garantir que nada seja negligenciado. E, crucialmente, cultive uma cultura de segurança e melhoria contínua – cada membro da organização deve entender a importância de reportar anomalias eléctricas e apoiar as acções de manutenção. Lembre-se: a electricidade, quando bem administrada, é força motriz do seu negócio; quando negligenciada, pode se tornar sua ruína. Adopte a manutenção como aliada estratégica. No final das contas, evitar que a história da “cobra na cabine” se repita é uma questão de postura: aprender com erros passados e agir hoje com responsabilidade. Previna hoje para não lamentar amanhã – seu património, seus colaboradores e seu equilíbrio financeiro agradecem.

REFERÊNCIAS BIBLIOGRÁFICAS

- Business Insider. “Snake causes power outage for 9,800 homes in Japan amid heatwave.” (Jul. 2022).

- Magalhães, W.K.A. (2024). “Necessidade de Projeto Elétrico em Instalações Elétricas: Um olhar sobre a realidade em Angola.” Blog WMKA Engenharia, 03 jan. 2024.

- Mundo da Elétrica. “Manutenção elétrica, regras para fazer!” (Artigo online). Acesso em 2025.

- Castro, D. “Acidente de trabalho com choque elétrico: afinal, de quem é a culpa?” Blog D. Castro Advogados (2023).

- WMKA Engenharia (Facebook post). “PREVENÇÃO É ECONOMIA – Como a manutenção elétrica pode salvar vidas e reduzir custos!” (22/11/2024).

- QMS Certification. “ISO 9001:2015 Requirement 7.1.3 – Infrastructure: The foundations of an organization.” (24/02/2023).

- Fracttal. “ISO 55000: Enhancing Physical Asset Inspection and Diagnosis.” (Artigo online). Acesso em 2025.

- Top Elétrica. “Garantindo a Segurança Elétrica por Meio de Inspeções e Manutenções – NR10.” (24/01/2024).

- Nelson, C. “Planned Maintenance as a Safety Requirement.” IRINFO.org (31/01/2024).

- República de Angola. (2001). Decreto n.º 27/01, de 18 de maio de 2001. Regulamento de Fornecimento de Energia Eléctrica. Diário da República de Angola, I Série. de 18/05/2001 – Regulamento de Fornecimento de Energia Eléctrica.

- República de Angola. (2004). Decreto n.º 39/04, de 2 de julho de 2004. Estatuto do Técnico Responsável por Instalações Eléctricas. Diário da República de Angola, I Série. de 02/07/2004 – Estatuto do Técnico Responsável por Instalações Eléctricas.

- República de Angola. (2004). Decreto n.º 40/04, de 2 de julho de 2004. Regulamento de Licenciamento de Instalações Eléctricas de Utilização de Energia. Diário da República de Angola, I Série. de 02/07/2004 – Regulamento de Licenciamento de Instalações Eléctricas de Utilização de Energia.

- República de Angola. (2015). Lei n.º 27/15, de 14 de dezembro de 2015. Altera a Lei Geral de Electricidade (Lei n.º 14-A/96, de 31 de maio de 1996). Diário da República de Angola, n.º 170, pp. 4554–4558. – Lei n.º 14-A/96 de 31/05/1996 (alterada pela Lei n.º 27/15 de 14/12/2015).